こんにちは。

先週、新潟県十日町市の、ベビーロックプリンティングで受注するすべての生地をプリントしている工場へ行ってきました。

目的は、プリントサービスで取り扱っている指定生地種類の拡充と、指定生地プリント価格の変更について打ち合わせするためです。

生地種や価格の変更については9月中にお知らせできるかと思います。

そしてベビーロックプリンティングでは、弊社が用意した生地へプリントする指定生地プリントサービスとは別に、お客様自身がご用意された布をお預かりしてプリントする、持込生地プリントサービスがあります。

せっかく工場まで行ってきたので、お客様が用意された生地がどんな工場でどんな工程を経てプリントされて手元に届いているか気になる方もいらっしゃるかと思い、工場内部を色々撮影してきました。

あまり見たことのない作業もあると思いますので、ご興味があれば読んでみてください。

染色や織物の盛んな新潟県十日町市の工場

十日町市は、古くから織物や染色産業の盛んな地域です。江戸時代にはこの辺りの織物は「越後縮」と呼ばれ、あまりのぜいたくさゆえ、奢侈禁止令の対象になったんだとか。

その名残か、ベビーロックプリンティングの工場があるのも、染色や織物に従事する工場が集積した地域。

持込生地をプリントされるお客様には生地の発送住所をお伝えしているのですが、住所には「染色パーク」という名称が入っています。

ちなみに現地のタクシードライバーさんに、「染色パークってわかりますか?」と尋ねると、「ああ、染色団地ね」と仰っていました。

弊社は家庭用ロックミシンやアパレル製品の製造に関する機械の卸しや販売を行っている縁で、全国各地の繊維や織物業者さんとご縁があります。

ベビーロックプリンティングの布プリントサービスは、実は布用インクジェットプリンターの販売から派生していますが、販売しているプリンターを使って染色事業などをされている工場の協力で、プリントサービスを展開しています。

工場内部とプリント工程

さて、打ち合わせと一緒に工場内も見てきましたので、内部でどんな作業が行われているかも紹介していきましょう。

私自身も皆さんの受注を担当しながら、ある程度は押さえていてもすべての工程を知っていたわけではないのでとても興味深かったです。

スタッフの皆さんの邪魔をしつつ撮影してきました(笑)

生地の保管場所

最所に、お客様から届いた生地の保管場所。

工場の社長と弊社の専務の後ろ姿が写っております(笑)

ここはプリントまでしばらく期間のある生地の保管場所になります。他にも到着した生地を置いておく場所や作業直前の生地を置いておく場所など、保管場所は点在しています。

見てわかるように基本巻いて保管していますが、持込生地を送る際は少ないm数なら畳みで送っていただいても大丈夫です。プリント前に伸ばす工程がありますので。

プリント前処理

まず糊付けをしていきます。

この糊とは、発色剤の入った前処理剤で、プリントの際の滲み防止の役割も果たします。

インクは水分含有量が高いため、糊がついていないと滲んできれいに柄が表現できないのです。

この結構大掛かりな機械で糊をつけていきます。大がかりですが、あくまで前処理になります。

ローラーで圧力をかけることで、全体に糊が浸透していきます。

プリントの前にこんなに大掛かりな処理が必要なのか!と意外に思ったのですが、この機械の隣に、糊を乾燥させるための同じ規模の機械がもう一つあります。

次に、テンターにかけて生地を張って伸ばします。

テンターで生地を整理することで、プリンターにかけた際の蛇行を防ぎます。

プリントした布には、プリントされていない余白(耳)が左右合わせて5㎝あり、小さな穴が均一に開いていますが、それはテンターにかける過程で発生するものです。

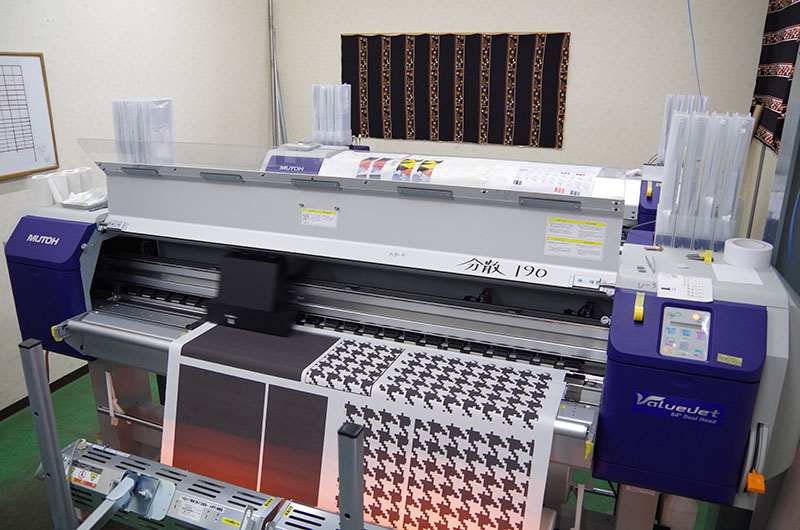

プリンター

そしてプリンターが登場します。

何台も並んでいますが、同時にたくさんプリントするためでもありますが、インクの種類の違いもあります。

弊社では反応染料インクと分散染料インクでのダイレクトプリント2種類を取り扱っておりますが、工場では弊社以外の取引先のプリント分で、顔料インクも稼働しているようです。

※インクの種類については、用語集ブログにいくつか記事をアップしています。

こちらは別室のプリンター。「分散」とマジック書きがありますが、分散染料インクのことです。

手前にスタンドのようなものがあり生地を赤く照らしていますが、これはヒーターでインクを乾燥させている様子。

プリント中からインクを乾かすためだそうです。染料は水分を含んだインクを染み込ませているため、早く乾かす必要があります。

※写真に写っている生地の柄は工場関係者のデータです。許可を得て撮影しています。

「布用インクジェットプリンターでのオリジナル柄のプリント」というと、大がかりな作業と思われがちですが、純粋にプリンターを通す場面に限れば、家庭用の紙のプリンターと見た目は変わらないです。

大がかりな作業が必要なのは、プリント前後処理が必要な染料ダイレクトプリントということになります。

後処理(スチーム、洗い、整理)

染料プリントは、接着剤で布にくっつける顔料や熱でインクを移染させる昇華転写プリントと違って、プリント後に蒸熱してインクを定着させます。蒸熱とは、読んで字のごとく蒸して熱を加えることです。

窯に、均等に熱がかかるように作られた専用の棚にかけた布を入れ、蒸します。

蒸すことで染料が生地に定着し、発色が良くなります。

顔料プリントや昇華転写と比較して、最も発色の優れている染料プリントですが、スチームの工程があるため格段に発色が良くなるのです。

最後が水洗と生地の整理です。

水洗の工程で、定着しきらなかったインクを落とし、堅牢性を高めます。

余分なインクは、汚れの原因になってしまう場合があります。

水洗が済んだら、十分な量の水ですすぎ、脱水、乾燥も行います。

洗ったら、最後にテンターにかけて完了。

テンターにかけて整理することで、生地の規格に仕上げます。

糊付け、水通しや加熱を経て、伸びたり縮んだりした生地を、皆さんが作成したデザイン通りのサイズに直してあげて、プリント生地が完成になります。

以上で、皆さんの元へ届けられる状態となります。

プリント自体は簡単でも、意外と手間のかかっている染料プリント

工程をご覧になっていただきいかがでしたか。

インクジェットプリンターによるプリント自体は、家庭用の紙のプリンターと工程としてはあまり変わらないので、案外味気ないものです。

ですがここまで見てきた通り、染料インクによる生地プリントとなると話が違ってきます。

素晴らしいデザインでも、単にプリンターで印刷するだけで前処理や後処理がなければ、台無しになってしまうのです。

これは、染料プリント特有の時間的、金銭的コストです。

同じテキスタイルプリントでも、顔料インクによるシルクスクリーンや昇華転写プリントであれば、染料プリントのように手間と時間がかからない方法が多いです。その分コスト低いし納期も短いでしょう。

しかし、品質の側面から言うと、染料プリントがやはり最高でしょう。

発色、色数、柄の再現度、堅牢度、風合い、どれをとっても染料プリントの売りであるところです。

何のためにプリントした布を必要とするかは使う人によって異なりますが、仮にプリント生地で制作したモノで商品化やブランド化を検討しているとすれば、染料プリントを選んでおけば、生地自体の品質は保証されるでしょう。

を-DLできるサイトをご紹介-310x200.png)

この記事へのコメントはありません。